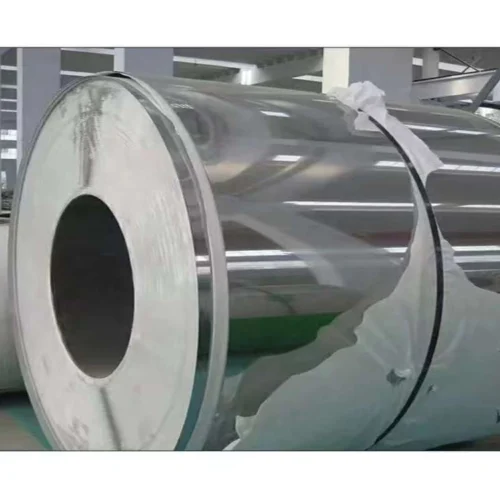

Bobina de acero inoxidable de primera calidad 304 201 316 430 Laminado en frío 2B Superficie

El acero inoxidable es un acero con un contenido de cromo de al menos 10,5% y un contenido máximo de carbono no superior a 1,2%, tal como se especifica en GB/T20878-2007.

La resistencia a la corrosión del acero inoxidable disminuye con el aumento del contenido de carbono. Por lo tanto, el contenido de carbono de la mayoría de los aceros inoxidables es bajo, con un máximo no superior a 1,2%. El ωc (contenido de carbono) de algunos aceros es incluso inferior a 0,03% (como el 00Cr12 ). El principal elemento de aleación del acero inoxidable es el Cr (cromo). Sólo cuando el contenido de Cr alcanza un determinado valor, el acero tiene resistencia a la corrosión. Por lo tanto, el acero inoxidable suele tener un contenido de Cr (cromo) de al menos 10,5%. El acero inoxidable también contiene Ni, Ti, Mn, N, Nb, Mo, Si, Cu y otros elementos.

El acero inoxidable es un tipo de acero resistente a medios corrosivos débiles como el aire, el vapor, el agua, etc. o es inoxidable. Los tipos de acero resistentes a los medios corrosivos químicos (corrosión química como ácidos, álcalis, sales, etc.) se denominan aceros resistentes a los ácidos.

Debido a la diferencia de composición química entre ambos, su resistencia a la corrosión es diferente. El acero inoxidable ordinario no suele ser resistente a la corrosión por medios químicos, mientras que el acero resistente a los ácidos suele ser inoxidable. Las piezas de "acero inoxidable" no sólo se refieren a un tipo de acero inoxidable, sino que representan más de cien aceros inoxidables industriales, por lo que los aceros inoxidables desarrollados tienen un buen rendimiento en sus campos de aplicación específicos. Por lo general, sólo hay seis tipos de acero relevantes para las aplicaciones de construcción de edificios. Todos ellos contienen entre 17 y 22% de cromo, y los mejores tipos de acero también contienen níquel. La adición de molibdeno puede mejorar aún más la corrosión atmosférica, especialmente la resistencia a la corrosión en atmósferas con cloruros.

En términos de dureza, el acero inoxidable es más duro que la aleación de aluminio ordinaria, y el coste del acero inoxidable es superior al de la aleación de aluminio.

Tipo principal:

El acero inoxidable suele dividirse en acero martensítico, acero ferrítico, acero austenítico, acero inoxidable austenítico-ferrítico (dúplex) y acero inoxidable de endurecimiento por precipitación según el estado de organización. Además, puede dividirse según su composición: acero inoxidable al cromo, acero inoxidable al cromo-níquel, acero inoxidable al cromo-manganeso-nitrógeno, etc. También existe el acero inoxidable especial para recipientes a presión "GB24511_2009_Placas y flejes de acero inoxidable para equipos a presión".

Según su composición, puede dividirse en serie Cr (serie 400), serie Cr-Ni (serie 300), Cr-Mn-Ni (serie 200), acero aleado al cromo resistente al calor (serie 500) y serie de endurecimiento por precipitación (serie 600).

Serie 200: Cromo-Manganeso-Níquel

201, 202, etc.: El níquel se sustituye por manganeso, que tiene poca resistencia a la corrosión y se utiliza mucho como sustituto barato de la serie 300 en China.

Serie 300: Acero inoxidable austenítico al cromo-níquel

304: Modelo universal; es decir, acero inoxidable 18/8. Productos como: recipientes resistentes a la corrosión, vajillas, muebles, barandillas, equipos médicos. La composición estándar es 18% de cromo más 8% de níquel. Es un acero inoxidable no magnético que no puede cambiar su estructura metalográfica por tratamiento térmico. El grado GB es 06Cr19Ni10.

304 L: Las mismas características que el 304, pero con bajo contenido en carbono por lo que es más resistente a la corrosión, fácil de tratar térmicamente, pero pobre en propiedades mecánicas, adecuado para soldadura y productos que no son fáciles de tratar térmicamente.

309 S: Tiene mucho cromo y níquel, por lo que presenta una buena resistencia al calor y a la oxidación. Productos como: intercambiadores de calor, componentes de calderas y motores a reacción.

310: Excelente resistencia a la oxidación a alta temperatura, temperatura máxima de uso 1200℃.

316: Después del 304, el segundo grado de acero más utilizado se emplea principalmente en la industria alimentaria, los accesorios de relojería, la industria farmacéutica y los equipos quirúrgicos. La adición del elemento molibdeno hace que obtenga una estructura especial resistente a la corrosión. Como tiene mejor resistencia a la corrosión por cloruros que el 304, también se utiliza como "acero marino". El SS316 suele utilizarse en dispositivos de recuperación de combustible nuclear. El acero inoxidable de grado 18/10 también suele ser adecuado para este nivel de aplicación.

316 L: Bajo contenido en carbono, por lo que es más resistente a la corrosión y fácil de tratar térmicamente. Productos como: equipos de procesamiento químico, generadores de energía nuclear y tanques de almacenamiento de refrigerantes.

321: Además de reducir el riesgo de corrosión de la soldadura del material debido a la adición de titanio, otras propiedades son similares al 304.

Serie 400: acero inoxidable ferrítico y martensítico, sin manganeso, puede sustituir en cierta medida al acero inoxidable 304.

430: Acero inoxidable ferrítico, para decoración, por ejemplo para accesorios de automoción. Buena conformabilidad, pero escasa resistencia a la temperatura y a la corrosión.

Serie 500: Acero de aleación de cromo resistente al calor.

Serie 600: Acero inoxidable martensítico de endurecimiento por precipitación.

Grado de tratamiento de la superficie de acero inoxidable

-Superficie original: NO.1 La superficie sometida a tratamiento térmico y tratamiento de decapado después de la laminación en caliente. Generalmente se utiliza para materiales laminados en frío.

-Superficie roma: NO.2D, que ha sido tratada térmicamente y decapada después del laminado en frío. El material es blando y la superficie es de color blanco plateado. Se utiliza para el procesamiento de estampación profunda.

-Superficie mate: NO.2B Después del laminado en frío, se somete a un tratamiento térmico, se decapa y se acaba de laminar para que la superficie sea moderadamente brillante.

-El grano grueso NO.3 es un producto rectificado con la banda abrasiva No. 100-120. Tiene mejor brillo y líneas ásperas discontinuas.

-El HLNO.4 es un producto con un patrón de esmerilado producido por esmerilado continuo con una cinta pulidora de tamaño de partícula adecuado. Se utiliza principalmente para la decoración arquitectónica.

-Superficie brillante: BA es un producto obtenido por laminación en frío, recocido brillante y alisado. La superficie tiene buen brillo y alta reflectividad, como un espejo.

Productos relacionados

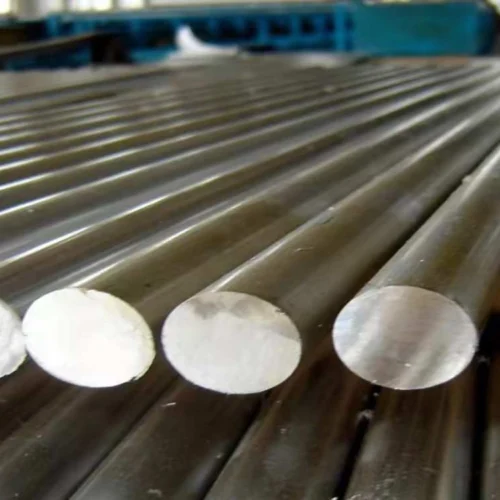

Acero inoxidable

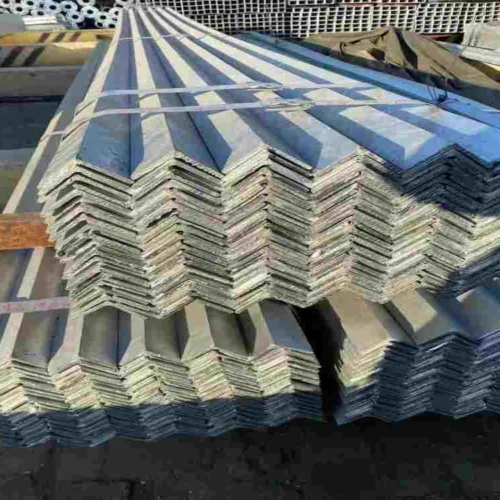

Acero inoxidable corrugado

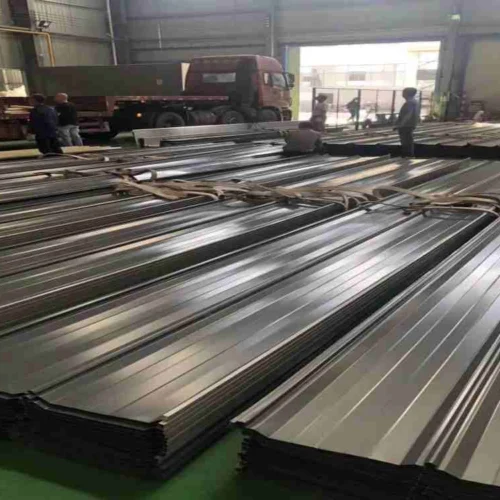

Chapa ondulada de acero inoxidable 316L 430 Inox laminado en frío