Top Calidad Ral color recubierto de láminas para techos Gi prepintado bobina de acero

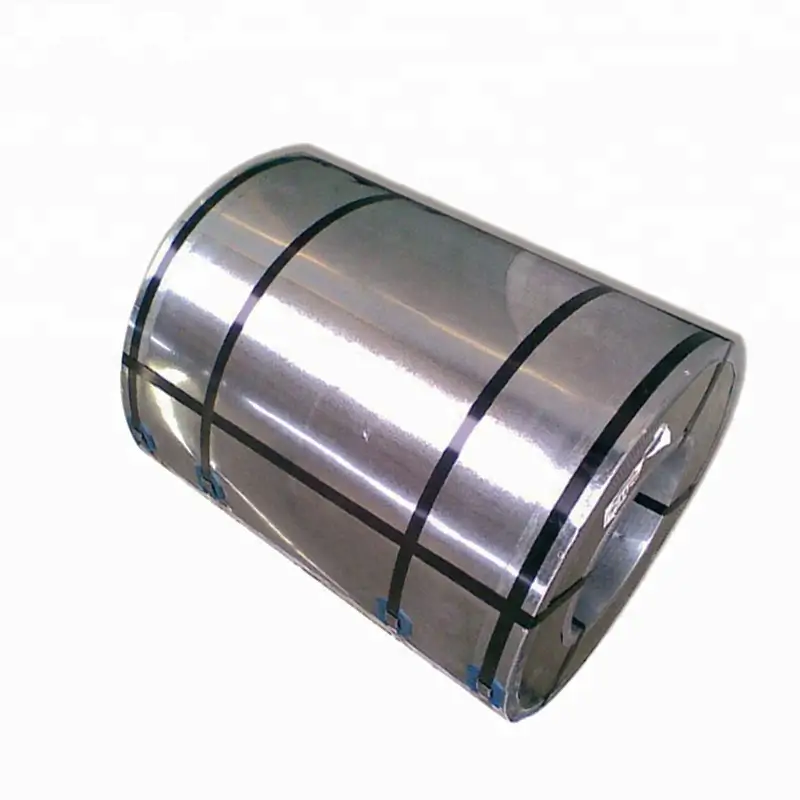

La bobina revestida de color se basa en chapa galvanizada en caliente, chapa galvanizada en caliente, chapa electrogalvanizada, etc. Tras el pretratamiento de la superficie (desengrasado químico y tratamiento de conversión química), se aplican una o varias capas de revestimientos orgánicos sobre la superficie y, a continuación, se hornea y se cura. Se denomina así a las bobinas de acero de color revestidas con diversos colores de revestimientos orgánicos, denominadas bobinas revestidas de color.

El fleje de acero con revestimiento de color que utiliza fleje de acero galvanizado en caliente como material de base no sólo está protegido por la capa de zinc, sino que el revestimiento orgánico sobre la capa de zinc desempeña una función de cobertura y protección para evitar que el fleje de acero se oxide, y su vida útil es más larga que la del fleje galvanizado, aproximadamente 1,5 veces.

Uso de rollos recubiertos de color

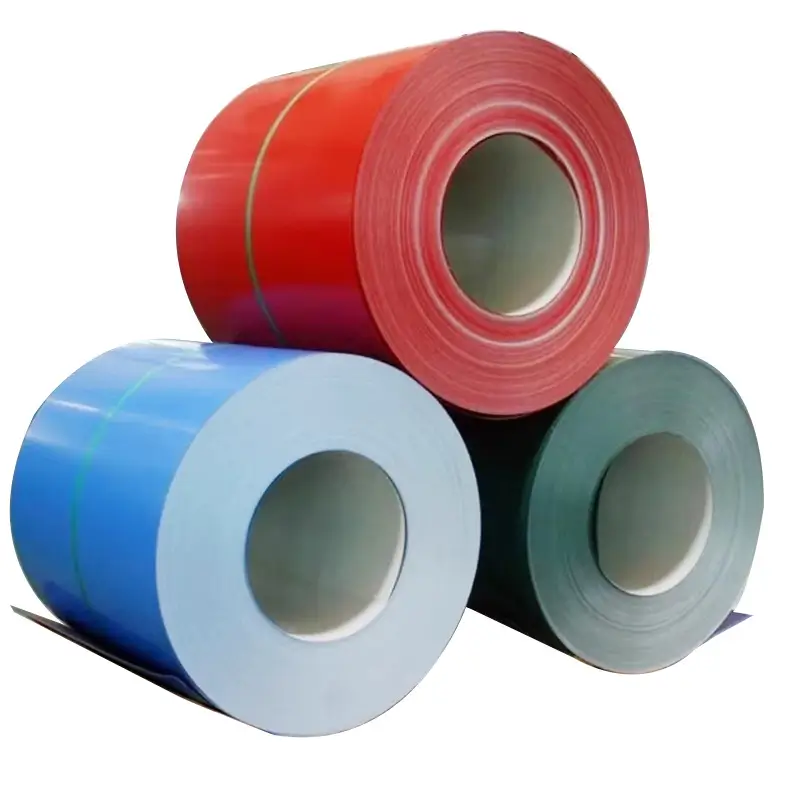

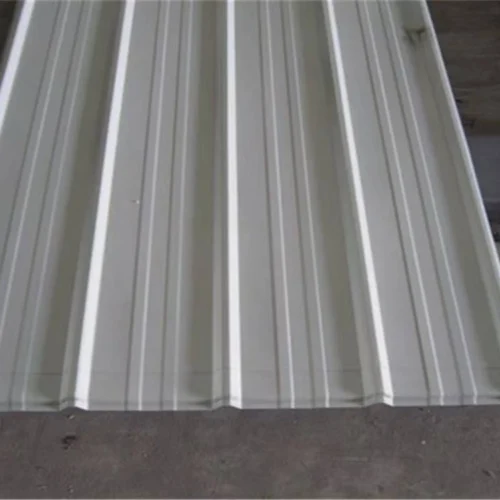

Los rollos con revestimiento de color son ligeros, bonitos y tienen buenas propiedades anticorrosión, y pueden procesarse directamente. Los colores se dividen generalmente en blanco roto, azul marino y rojo ladrillo. Se utilizan principalmente en publicidad, construcción, electrodomésticos, muebles y transporte. Industria.

El revestimiento utilizado para las bobinas revestidas de color debe seleccionar las resinas adecuadas según los distintos entornos de uso, como el poliéster modificado con silicona, el plastisol de cloruro de polivinilo, el cloruro de polivinilideno, etc. Los usuarios pueden elegir según la finalidad.

Clasificación de sustratos de rollos recubiertos de color

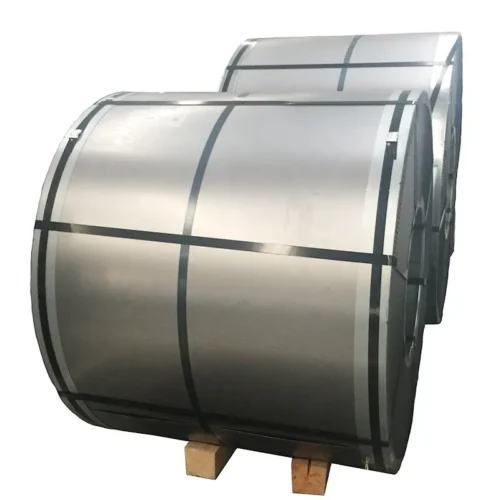

-Sustrato galvanizado en caliente

El producto obtenido aplicando un recubrimiento orgánico sobre una chapa de acero galvanizada en caliente es una chapa galvanizada en caliente con recubrimiento de color. Además del efecto protector del zinc, la chapa galvanizada en caliente con revestimiento de color también tiene la función de protección aislante y prevención de la oxidación, y su vida útil es mayor que la de la chapa galvanizada en caliente. El contenido de zinc del sustrato galvanizado en caliente suele ser de 180 g/m2 (doble cara), y la mayor cantidad galvanizada del sustrato galvanizado en caliente para exteriores de edificios es de 275 g/m2.

-Sustrato galvanizado en caliente

La chapa de acero galvanizada en caliente (55% Al-Zn) se utiliza como sustrato de nuevo recubrimiento, y suele contener 150 g/㎡ de aluminio y zinc (por ambas caras). La resistencia a la corrosión de la chapa galvanizada en caliente es de 2 a 5 veces la de la chapa galvanizada en caliente. El uso continuo o intermitente a temperaturas de hasta 490°C no oxidará gravemente ni producirá incrustaciones. La capacidad de reflejar el calor y la luz es el doble que la del acero galvanizado en caliente, y la reflectividad superior a 0,75 es un material de construcción ideal para ahorrar energía.

-Sustrato galvanizado

La chapa electrogalvanizada se utiliza como sustrato, y el producto obtenido mediante el recubrimiento con pintura orgánica y la cocción es una chapa electrogalvanizada recubierta de color. Dado que la capa de zinc de la chapa electrogalvanizada es fina, el contenido de zinc suele ser de 20/20g/m2, por lo que este producto no es adecuado para su uso. para hacer paredes, tejados, etc. en el exterior. Sin embargo, debido a su bello aspecto y excelente rendimiento de procesamiento, se utiliza principalmente en electrodomésticos, audio, muebles de acero, decoración de interiores, etc.

v Tipo de estructura de revestimiento

2/1: Recubrir la superficie superior dos veces, recubrir la superficie inferior una vez y hornear dos veces.

2/1M: Recubrir dos veces las superficies superior e inferior y hornear una vez.

2/2: Recubrir dos veces las superficies superior e inferior y hornear dos veces.

v Aplicación de diferentes estructuras de revestimiento:

2/1: La resistencia a la corrosión y al rayado de la pintura posterior monocapa son malas, pero tiene buena adherencia.

para su aplicación en paneles sándwich;

2/1M: La pintura posterior tiene mejor resistencia a la corrosión, a los arañazos y a la deformación, además de una buena adherencia.

Adecuado para paneles perfilados monocapa y paneles sándwich.

2/2: La resistencia a la corrosión, la resistencia al rayado y la procesabilidad de la pintura de reverso de doble capa son mejores, y la mayoría de ellas se utilizan para la pintura de reverso de una capa.

Los paneles laminados, pero su escasa adherencia, no deben utilizarse para paneles sándwich.