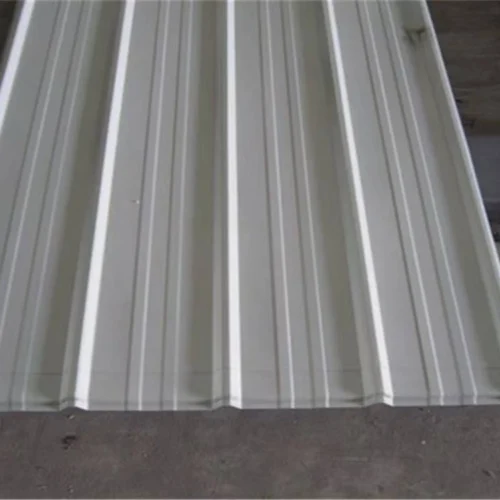

Tôle d'acier prélaqué Gi de qualité supérieure à revêtement de couleur Ral

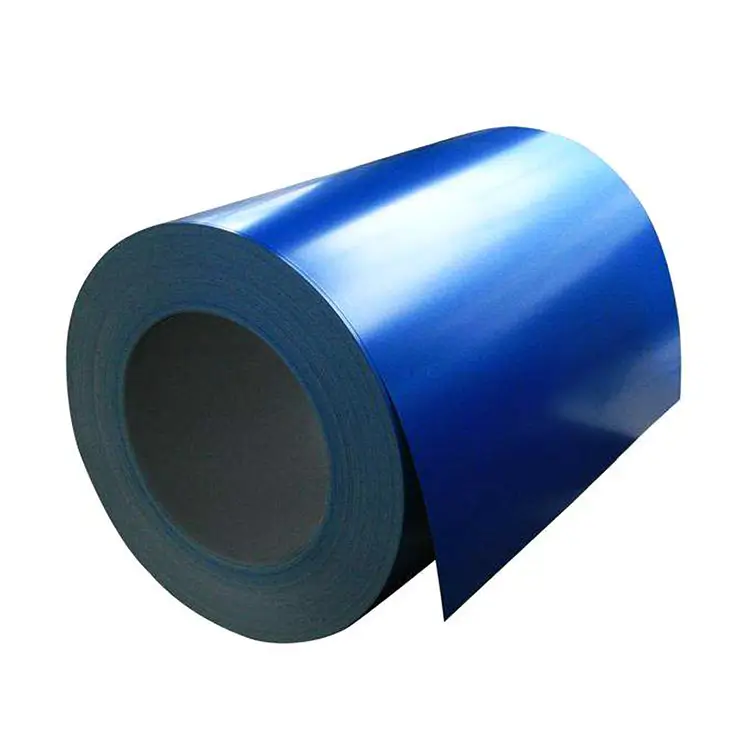

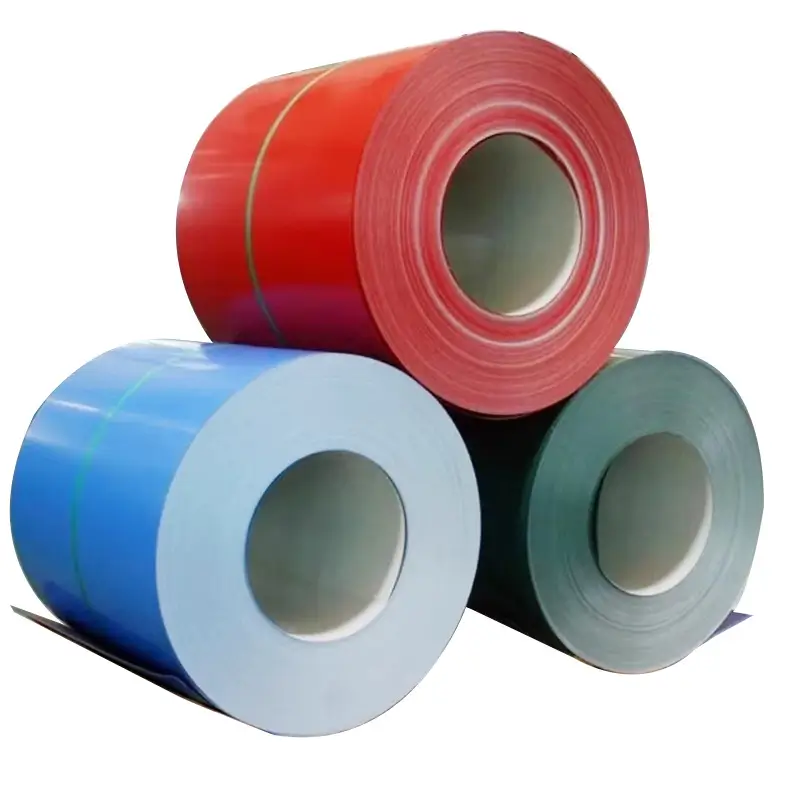

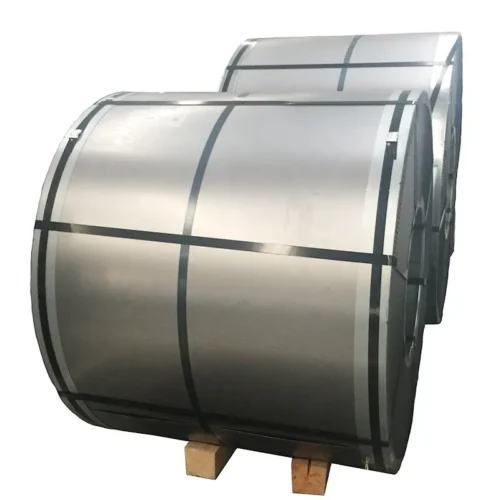

Les bobines revêtues de couleur sont basées sur des tôles galvanisées à chaud, des tôles galvanisées à chaud, des tôles électro-galvanisées, etc. Après un prétraitement de la surface (dégraissage chimique et traitement de conversion chimique), une ou plusieurs couches de revêtements organiques sont appliquées sur la surface, puis un produit est cuit et durci. Il doit son nom aux bobines d'acier colorées revêtues de différentes couleurs de revêtements organiques, appelées bobines colorées.

Le feuillard d'acier coloré utilisant le feuillard d'acier galvanisé à chaud comme matériau de base est non seulement protégé par la couche de zinc, mais le revêtement organique sur la couche de zinc joue un rôle de couverture et de protection pour empêcher le feuillard d'acier de rouiller, et sa durée de vie est plus longue que celle du feuillard galvanisé, d'environ 1,5 fois.

Utilisation de rouleaux enduits de couleur

Les rouleaux revêtus de couleur sont légers, beaux et ont de bonnes propriétés anti-corrosion, et peuvent être traités directement. Les couleurs se répartissent généralement entre le blanc cassé, le bleu marine et le rouge brique. Ils sont principalement utilisés dans la publicité, la construction, les appareils ménagers, les appareils électriques, l'ameublement et les transports. Industrie.

Le revêtement utilisé pour les bobines colorées doit sélectionner des résines appropriées en fonction des différents environnements d'utilisation, telles que le polyester modifié au silicium, le plastisol de chlorure de polyvinyle, le chlorure de polyvinylidène, etc. Les utilisateurs peuvent choisir en fonction de leur objectif.

Classification des substrats des rouleaux enduits de couleur

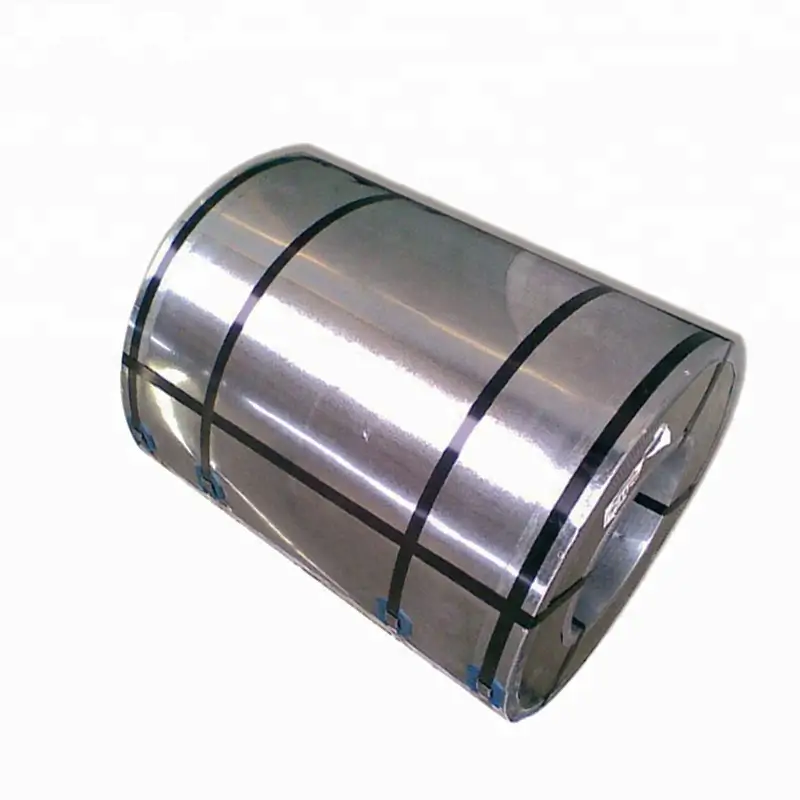

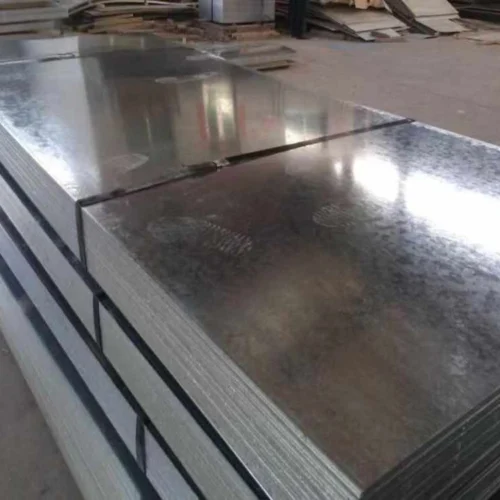

-Substrat galvanisé à chaud

Le produit obtenu par l'application d'un revêtement organique sur une tôle d'acier galvanisée à chaud est une tôle galvanisée à chaud à revêtement coloré. Outre l'effet protecteur du zinc, la tôle colorée galvanisée à chaud a également une fonction de protection isolante et de prévention de la rouille, et sa durée de vie est plus longue que celle de la tôle galvanisée à chaud. La teneur en zinc du substrat galvanisé à chaud est généralement de 180g/m2 (double face), et la quantité de galvanisation la plus élevée du substrat galvanisé à chaud pour l'extérieur des bâtiments est de 275g/m2.

-Substrat galvanisé à chaud

La tôle d'acier galvanisée à chaud (55% Al-Zn) est utilisée comme substrat nouvellement revêtu, contenant généralement 150g/㎡ d'aluminium et de zinc (des deux côtés). La résistance à la corrosion de la tôle galvanisée à chaud est 2 à 5 fois supérieure à celle de la tôle galvanisée à chaud. L'utilisation continue ou intermittente à des températures allant jusqu'à 490°C n'entraîne pas d'oxydation sévère ni d'entartrage. La capacité de réflexion de la chaleur et de la lumière est deux fois supérieure à celle de l'acier galvanisé à chaud, et la réflectivité supérieure à 0,75 est un matériau de construction idéal pour économiser l'énergie.

-Substrat galvanisé

La tôle électro-galvanisée est utilisée comme substrat, et le produit obtenu par revêtement avec une peinture organique et cuisson est une tôle électro-galvanisée à revêtement coloré. La couche de zinc de la tôle électro-galvanisée étant mince, la teneur en zinc est généralement de 20/20g/m2, de sorte que ce produit n'est pas adapté à l'utilisation. Pour réaliser des murs, des toits, etc. à l'extérieur. Toutefois, en raison de sa belle apparence et de ses excellentes performances de traitement, elle est principalement utilisée dans les appareils ménagers, l'audio, les meubles en acier, la décoration intérieure, etc.

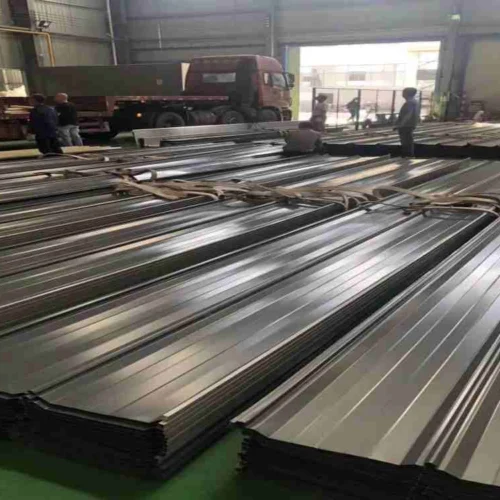

v Type de structure de revêtement

2/1 : Enduire la surface supérieure deux fois, enduire la surface inférieure une fois et cuire deux fois.

2/1M : Enduire les surfaces supérieure et inférieure deux fois et cuire une fois.

2/2 : Enduire les surfaces supérieure et inférieure deux fois et cuire deux fois.

v Application de différentes structures de revêtement :

2/1 : La résistance à la corrosion et la résistance aux rayures de la peinture arrière monocouche sont médiocres, mais l'adhérence est bonne.

à appliquer aux panneaux sandwichs ;

2/1M : la peinture arrière présente une meilleure résistance à la corrosion, aux rayures et à la déformation, ainsi qu'une bonne adhérence.

Convient aux panneaux profilés monocouches et aux panneaux sandwichs.

2/2 : La résistance à la corrosion, la résistance aux rayures et l'aptitude au traitement de la peinture arrière à double couche sont meilleures, et la plupart d'entre elles sont utilisées pour les peintures à simple couche.

Les panneaux stratifiés, en raison de leur faible adhérence, ne doivent pas être utilisés pour les panneaux sandwichs.