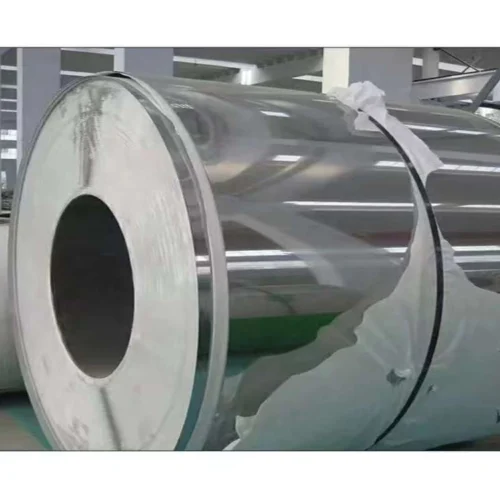

Bobine d'acier inoxydable de première qualité 304 201 316 430 laminée à froid 2B Surface

L'acier inoxydable est un acier dont la teneur en chrome est d'au moins 10,5% et dont la teneur en carbone ne dépasse pas 1,2%, conformément à la norme GB/T20878-2007.

La résistance à la corrosion de l'acier inoxydable diminue avec l'augmentation de la teneur en carbone. C'est pourquoi la teneur en carbone de la plupart des aciers inoxydables est faible, avec un maximum ne dépassant pas 1,2%. La ωc (teneur en carbone) de certains aciers est même inférieure à 0,03% (comme le 00Cr12 ). Le principal élément d'alliage de l'acier inoxydable est le Cr (chrome). Ce n'est que lorsque la teneur en chrome atteint une certaine valeur que l'acier résiste à la corrosion. Par conséquent, l'acier inoxydable a généralement une teneur en Cr (chrome) d'au moins 10,5%. L'acier inoxydable contient également du Ni, du Ti, du Mn, du N, du Nb, du Mo, du Si, du Cu et d'autres éléments.

L'acier inoxydable est un type d'acier résistant aux milieux faiblement corrosifs tels que l'air, la vapeur, l'eau, etc. ou est inoxydable. Les types d'acier qui résistent aux milieux chimiquement corrosifs (corrosion chimique telle que les acides, les alcalis, les sels, etc.) sont appelés acier résistant aux acides.

En raison de la différence de composition chimique entre les deux, leur résistance à la corrosion est différente. L'acier inoxydable ordinaire ne résiste généralement pas à la corrosion par les milieux chimiques, tandis que l'acier résistant aux acides est généralement inoxydable. Les pièces en "acier inoxydable" ne se réfèrent pas seulement à un type d'acier inoxydable, mais représentent plus d'une centaine d'aciers inoxydables industriels, de sorte que les aciers inoxydables développés ont de bonnes performances dans leurs domaines d'application spécifiques. Il n'existe généralement que six types d'acier pour les applications de construction de bâtiments. Ils contiennent tous de 17 à 22% de chrome, et les meilleurs types d'acier contiennent également du nickel. L'ajout de molybdène peut encore améliorer la corrosion atmosphérique, en particulier la résistance à la corrosion dans les atmosphères contenant du chlorure.

En termes de dureté, l'acier inoxydable est plus dur que l'alliage d'aluminium ordinaire, et le coût de l'acier inoxydable est plus élevé que celui de l'alliage d'aluminium.

Type principal :

L'acier inoxydable est souvent divisé en acier martensitique, acier ferritique, acier austénitique, acier inoxydable austéno-ferritique (duplex) et acier inoxydable à durcissement par précipitation en fonction de l'état d'organisation. En outre, il peut être divisé en fonction de sa composition : acier inoxydable au chrome, acier inoxydable au chrome-nickel, acier inoxydable au chrome-manganèse-azote, etc. Il existe également un acier inoxydable spécial pour les appareils à pression "GB24511_2009_Tôles et bandes en acier inoxydable pour équipements sous pression".

En fonction de sa composition, il peut être divisé en séries Cr (série 400), Cr-Ni (série 300), Cr-Mn-Ni (série 200), acier allié au chrome résistant à la chaleur (série 500) et série à durcissement par précipitation (série 600).

Série 200 : Chrome-Manganèse-Nickel

201, 202, etc. : le nickel est remplacé par du manganèse, qui présente une mauvaise résistance à la corrosion et est largement utilisé comme substitut bon marché de la série 300 en Chine.

Série 300 : Acier inoxydable austénitique chrome-nickel

304 : modèle universel, c'est-à-dire acier inoxydable 18/8. Produits tels que : récipients résistants à la corrosion, vaisselle, mobilier, garde-corps, équipements médicaux. La composition standard est de 18% de chrome et 8% de nickel. Il s'agit d'un acier inoxydable non magnétique dont la structure métallographique ne peut être modifiée par traitement thermique. La nuance GB est 06Cr19Ni10.

304 L : Les mêmes caractéristiques que 304, mais à faible teneur en carbone, il est donc plus résistant à la corrosion, facile à traiter thermiquement, mais ses propriétés mécaniques sont médiocres, il convient pour le soudage et les produits qui ne sont pas faciles à traiter thermiquement.

309 S : il contient beaucoup de chrome et de nickel, ce qui lui confère une bonne résistance à la chaleur et à l'oxydation. Produits : échangeurs de chaleur, composants de chaudières et moteurs à réaction.

310 : Excellente résistance à l'oxydation à haute température, température maximale d'utilisation 1200℃.

316 : Après la nuance 304, la deuxième nuance d'acier la plus répandue est principalement utilisée dans l'industrie alimentaire, les accessoires horlogers, l'industrie pharmaceutique et le matériel chirurgical. L'ajout de molybdène lui confère une structure spéciale résistante à la corrosion. Comme il résiste mieux que la nuance 304 à la corrosion par le chlorure, il est également appelé "acier marin". L'inox 316 est généralement utilisé dans les dispositifs de récupération du combustible nucléaire. L'acier inoxydable 18/10 convient aussi généralement à ce type d'application.

316 L : faible teneur en carbone, donc plus résistant à la corrosion et facile à traiter thermiquement. Produits tels que : équipement de traitement chimique, générateurs d'énergie nucléaire et réservoirs de stockage de réfrigérant.

321 : Outre la réduction du risque de corrosion des matériaux soudés grâce à l'ajout de titane, les autres propriétés sont similaires à celles du 304.

Série 400 : acier inoxydable ferritique et martensitique, sans manganèse, peut remplacer l'acier inoxydable 304 dans une certaine mesure.

430 : Acier inoxydable ferritique, pour la décoration, par exemple pour les accessoires automobiles. Bonne aptitude au formage, mais mauvaise résistance à la température et à la corrosion.

Série 500 : Acier allié au chrome résistant à la chaleur.

Série 600 : Acier inoxydable martensitique à durcissement par précipitation.

Grade de traitement de surface de l'acier inoxydable

-Surface d'origine : NO.1 La surface soumise à un traitement thermique et à un traitement de décapage après le laminage à chaud. Généralement utilisé pour les matériaux laminés à froid.

-Surface émoussée : NO.2D, qui a été traité thermiquement et décapé après le laminage à froid. Le matériau est souple et la surface est blanc argenté. Il est utilisé pour l'emboutissage profond.

-Surface mate : NO.2B Après le laminage à froid, il subit un traitement thermique, un décapage, puis un laminage de finition pour rendre la surface modérément brillante.

-Le grain grossier NO.3 est un produit broyé avec la bande abrasive No. 100-120. Meilleure brillance et lignes rugueuses discontinues

-HLNO.4 est un produit dont le motif de ponçage est produit par un ponçage continu à l'aide d'une bande de polissage d'une taille de particules appropriée. Il est principalement utilisé pour la décoration architecturale.

-Surface brillante : BA est un produit obtenu par laminage à froid, recuit brillant et lissage. La surface est brillante et très réfléchissante, comme un miroir.

Produits similaires

Acier inoxydable